工廠管理流程是企業(yè)運營的核心,涵蓋從生產(chǎn)計劃到成品交付的各個環(huán)節(jié)。一個完整的管理體系能夠提升效率、降低成本、保證質量,并促進持續(xù)改進。以下是工廠管理流程的全套內容,適用于各類制造型企業(yè)參考。

一、生產(chǎn)計劃管理

生產(chǎn)計劃是工廠運營的起點。根據(jù)銷售預測和訂單需求制定主生產(chǎn)計劃(MPS),明確產(chǎn)品類型、數(shù)量和交付時間。然后,通過物料需求計劃(MRP)分解為零部件需求,協(xié)調采購和生產(chǎn)資源。此階段需注意產(chǎn)能平衡和資源優(yōu)化,避免庫存積壓或短缺。

二、物料采購與庫存管理

采購流程包括供應商選擇、合同簽訂、訂單下達和到貨驗收。關鍵是通過ABC分類法管理庫存,對高價值物料重點監(jiān)控,低價值物料簡化管理。實施準時制(JIT)或經(jīng)濟訂單量(EOQ)模型,以減少庫存成本。同時,建立倉庫管理制度,確保物料存取有序、賬實相符。

三、生產(chǎn)執(zhí)行與控制

生產(chǎn)執(zhí)行階段涉及工藝設計、作業(yè)調度和質量控制。采用標準化作業(yè)指導書(SOP)規(guī)范操作,使用制造執(zhí)行系統(tǒng)(MES)實時監(jiān)控生產(chǎn)進度和設備狀態(tài)。質量控制包括進料檢驗(IQC)、過程檢驗(IPQC)和最終檢驗(FQC),確保產(chǎn)品符合標準。引入精益生產(chǎn)工具如5S、看板管理,消除浪費。

四、設備維護管理

設備是生產(chǎn)的基石。建立預防性維護計劃,定期檢查、保養(yǎng)和維修,減少故障停機時間。采用全員生產(chǎn)維護(TPM)理念,鼓勵操作人員參與日常維護。記錄設備歷史數(shù)據(jù),分析故障模式,優(yōu)化維護策略。

五、人力資源管理

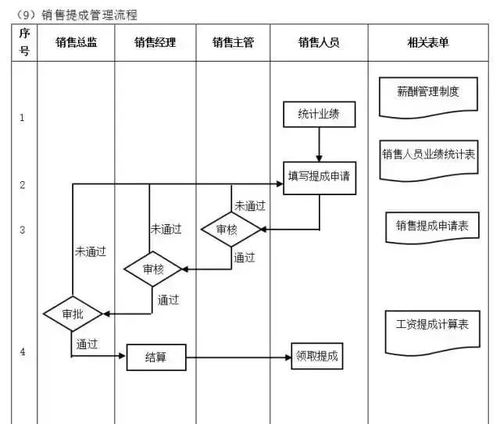

工廠人力管理涵蓋招聘、培訓、績效和薪酬。根據(jù)生產(chǎn)需求配置人員,實施技能矩陣培訓,提升員工多能化。績效考核應與質量、效率和安全指標掛鉤,激勵員工積極性。同時,強化安全生產(chǎn)教育,遵守勞動法規(guī)。

六、質量管理體系

構建全面的質量管理體系,如ISO 9001認證。通過PDCA循環(huán)(計劃-執(zhí)行-檢查-行動)持續(xù)改進質量。實施統(tǒng)計過程控制(SPC)監(jiān)控生產(chǎn)穩(wěn)定性,處理不合格品并分析根本原因。客戶反饋和內部審計是質量改進的重要輸入。

七、物流與交付管理

物流流程包括成品倉儲、包裝、運輸和交付。優(yōu)化倉儲布局,采用先進先出(FIFO)原則。與物流供應商協(xié)作,確保準時交付并跟蹤在途貨物。建立逆向物流機制,處理退貨和售后問題。

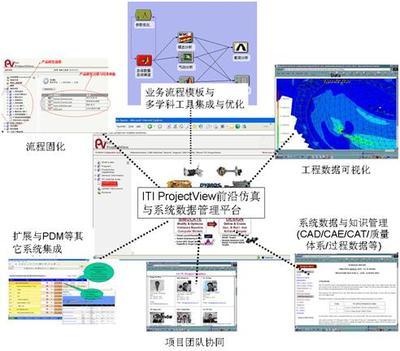

八、信息與數(shù)據(jù)管理

現(xiàn)代工廠依賴信息化系統(tǒng),如ERP(企業(yè)資源計劃)整合各流程數(shù)據(jù)。收集生產(chǎn)、質量、庫存等關鍵績效指標(KPI),通過數(shù)據(jù)分析支持決策。保護數(shù)據(jù)安全,防止信息泄露。

九、環(huán)境與安全管理

遵守環(huán)保法規(guī),實施廢棄物管理和能源節(jié)約措施。建立安全生產(chǎn)制度,定期進行風險評估和應急演練。推行6S管理(在5S基礎上加安全),創(chuàng)造整潔、安全的工作環(huán)境。

十、持續(xù)改進與文化構建

管理流程不是一成不變的。通過Kaizen(改善)活動、六西格瑪方法等推動持續(xù)改進。培養(yǎng)團隊合作和問題解決文化,鼓勵員工提出建議。定期評審流程效果,適應市場變化。

工廠管理流程的全套實施需要系統(tǒng)化思維和全員參與。從計劃到交付,每個環(huán)節(jié)都需精細化管理,并結合數(shù)字化工具提升效率。企業(yè)應根據(jù)自身特點定制流程,并不斷優(yōu)化,以實現(xiàn)可持續(xù)發(fā)展和競爭優(yōu)勢。